Pakenditööstus on aastatega kaugele arenenud ning üks olulisemaid uuendusi selles valdkonnas on olnud klaaspudelite täitmismasinate arendamine. Need masinad on loodud klaaspudelite täitmise automatiseerimiseks mitmesuguste toodetega, alates vedelikest ja kastmetest kuni pastade ja pulbriteni. Nende tähtsus seisneb nende võimes suurendada tootmismahtu, parandada toote järjepidevust ja vähendada tööjõukulusid.

Selles juhendis vaatleme põhjalikult klaaspudelite täitmismasinaid, sealhulgas erinevaid saadaolevaid tüüpe, kuidas valida oma rakenduse jaoks õige masin ja peamised komponendid, mis panevad need masinad tööle. Samuti käsitleme klaaspudelite täitmismasinate tööaspekte, sealhulgas nende seadistamist, hooldamist ja levinud probleemide tõrkeotsingut. Olenemata sellest, kas olete pakenditööstuse professionaal või lihtsalt uudishimulik selle põneva teema vastu, selle juhendi eesmärk on anda teile kogu teave, mida vajate klaaspudelite täitmismasinate maailma mõistmiseks.

Klaasvillimismasina liin alates VKPAK

Monoblokiga 20 ml klaaspudelite täitmismasin farmaatsiatoodete jaoks

Ülevooluklaasi villimismasin likööri jaoks

Viski klaaspudeli täitmisliin

Kolviga klaaspudeli täitmismasin

Suukaudse vedeliku täitmise ja sulgemise masin

Kolviga klaaspudeli täitmismasin kastme jaoks

Mis on klaaspudelite täitmismasin?

Klaaspudelite täitmismasinad on mehaanilised seadmed, mida kasutatakse klaaspudelite täitmiseks erinevat tüüpi toodetega. Neid masinaid kasutatakse tavaliselt muu hulgas toidu- ja joogitööstuses, keemia- ja farmaatsiatööstuses. Klaaspudelite täitmismasinaid on palju erinevat tüüpi, millest igaüks on loodud sobima konkreetse toote või rakendusega. Kõige levinumad tüübid on gravitatsiooniga täiteained, survetäiteained, vaakumtäiteained, kolbtäiteained, ülevoolutäiteained, töölaua täiteained, pöörlevad täiteained, inline täiteained ja monoplokktäiteained.

Klaaspudelite täitmismasinate tähtsus pakenditööstuses seisneb selles, et need on võimelised täitmisprotsessi automatiseerima, mis võib tuua kaasa mitmeid eeliseid. Need võivad suurendada tootmismahtu, parandada toote järjepidevust ja vähendada tööjõukulusid. Täitmisprotsessi automatiseerimine minimeerib ka saastumise ja inimliku eksimuse riski, mis võib olla suur murekoht näiteks toidu- ja joogitööstuses. Lisaks on need masinad võimelised käsitlema laia valikut tooteid ja pudelisuurusi, mis muudab need ideaalseks mitmesuguste esemete pakendamiseks.

Lisaks peetakse klaaspudeleid paljude toodete jaoks sobivaks mahutiks, kuna need kaitsevad suurepäraselt valguse ja õhu eest, mis aitab säilitada toote kvaliteeti ja pikendab säilivusaega. Ja nende pudelite masinaga täitmine suurendab täitmise kiirust, tõhusust ja täpsust.

Üldiselt mängivad klaaspudelite täitmismasinad pakenditööstuses üliolulist rolli, pakkudes usaldusväärset ja tõhusat viisi klaaspudelite täitmiseks laia tootevalikuga.

Klaaspudelite täitmismasinate tüübid

Saadaval on palju erinevat tüüpi klaaspudelite täitmismasinaid, millest igaühel on oma ainulaadsed omadused ja võimalused. Siin on lühike ülevaade mõnest enamlevinud tüübist:

♦ Gravitatsiooni täiteaine:

Seda tüüpi masin kasutab pudelite täitmiseks tootega gravitatsiooni. See sõltub toote kaalust, et viia see punkrist pudelisse. Gravitatsioonitäiteaineid kasutatakse tavaliselt vabalt voolavate toodete, nagu vesi, mahl ja vein, jaoks.

♦ Survetäiteaine:

Survetäiteaine kasutab toote pudelisse viimiseks survet. See tugineb pumbale, mis loob toote ja pudeli vahel rõhuerinevuse, põhjustades toote pudelisse voolamise. Neid täiteaineid kasutatakse viskoossemate toodete puhul, nagu kastmed, siirupid ja õli.

♦ Vaakumtäiteaine:

Seda tüüpi masin kasutab pudelite täitmiseks vaakumit. See tekitab pudelis vaakumi, tõmmates toote pudelisse. Vaakumtäiteaineid kasutatakse tavaliselt hapniku suhtes tundlike toodete puhul, nagu vein ja õlu.

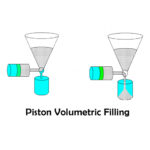

♦ Kolvi täiteaine:

Kolvi täiteava kasutab toote pudelisse liigutamiseks kolvi. See tugineb pudeli täitmiseks edasi-tagasi liikumisele, mis muudab selle hästi viskoossemate ja mitte vabalt voolavate toodete jaoks.

♦ Ülevoolu täiteaine:

Ülevoolutäiteseade kasutab pudeli tootega täitmiseks täitetaseme regulaatorit. Toodet lisatakse pudelisse, kuni see jõuab teatud tasemeni ja seejärel kurnatakse üleliigne välja. Seda tüüpi täiteaine sobib hästi vahutavatele või väga täpset täiteastet nõudvatele toodetele.

♦ Laua täiteaine:

Töölaua täiteaine on väiksem käsitsi juhitav masin, mis asub pingil või laual. Neid täiteaineid kasutatakse tavaliselt väikesemahuliseks tootmiseks või katsepudelite täitmiseks.

♦ Pöörlev täiteaine:

Seda tüüpi masin kasutab pudelite täitmiseks pöörlevat karusselli. Pudelid laaditakse karussellile ja selle pöörlemisel täidetakse iga pudel kordamööda. Pöörlevaid täiteaineid kasutatakse tavaliselt kiiretel tootmisliinidel ja suure hulga pudelite täitmiseks lühikese aja jooksul.

♦ Inline täiteaine:

Inline täiteaine on masin, mis on integreeritud tootmisliini. Neid täiteaineid kasutatakse tavaliselt toodete puhul, mis nõuavad suurt täpsust ja konsistentsi, nagu ravimid.

♦ Monobloki täiteaine:

Monoplokktäiteaine on masin, mis ühendab täitmise, korkimise ja märgistamise funktsioonid üheks üksuseks. Neid täiteaineid kasutatakse tavaliselt kiirete tootmisliinide ja toodete jaoks, mis nõuavad suurt täpsust ja järjepidevust.

Väärib märkimist, et igal neist masinatest võib konkreetse konstruktsiooni põhjal olla erinevusi, kuid need on saadavalolevad klaaspudelite täitmismasinate tüübid.

Erinevate klaaspudelite täitmismasinate üksikasjalik tutvustus

Õige klaaspudelite täitmismasina valimine

Tegurid, mida tuleb klaasvillimismasina valimisel arvesse võtta

Klaaspudelite täitmismasina valimisel tuleb arvestada mitmete teguritega, sealhulgas:

# Tootmisväljund:

Masina tootmisvõimsus on oluline tegur, mida tuleb arvesse võtta, kuna see määrab, kui palju pudeleid saab teatud aja jooksul täita. Kui plaanite suuremahulist tootmisliini, oleks hea valik pöörlev täiteaine või inline täiteaine, väiketootmiseks sobiks pigem lauatäitematerjal.

# Toote viskoossus:

Samuti on oluline kaaluda toote viskoossust. Vabalt voolavate toodete, nagu vesi või mahl, puhul oleks hea valik gravitatsiooniga täiteaine. Viskoossematele toodetele nagu kastmed või siirupid sobiks pigem surve- või kolbtäiteaine.

# Pudeli suurus:

Pudeli suurus on samuti oluline tegur, mida tuleb arvesse võtta, kuna erinevad täitmismasinad on mõeldud erineva suurusega pudelite töötlemiseks. Mõned masinad on võimelised käsitsema laias valikus pudelisuurusi, teised aga on mõeldud kindla suurusega pudelite jaoks.

# Toote omadused:

Toote omadused, nagu pH, temperatuur, rõhk ja vahutamine, võivad mõjutada masina disaini ja jõudlust. Näiteks tooted, mis vahutavad või nõuavad väga täpset täitetaset, nagu madala tihedusega vedelikud või kõrge temperatuuriga vedelikud, võib sobivam olla ülevoolutäiteaine.

# Aseptilise täitmise nõue:

Kui toode tuleb selle säilivusaja või kvaliteedi säilitamiseks täita aseptilistes tingimustes, peaks täiteseade olema projekteeritud aseptilise täitmise jaoks.

# Esialgne ja jooksev kulu:

Masina valimisel tuleks arvestada ostu-, hooldus- ja kasutuskulusid. Mõne masina ostmine on suhteliselt kallis, kuid nende hooldus- ja kasutuskulud on madalad, samas kui teised võivad esialgu olla odavamad, kuid nende jooksvad kulud on suuremad.

# Võimsus ja kasv:

Arvesse tuleks võtta praegust ja tulevast tootmisvõimsust ja tootmismäära. Näiteks võib lauatäiteaine sobida väikese tootmismahuga väikesemahulisele ettevõttele, kuid tulevikus laienemise korral oleks investeerimine pöörlevasse täiteainesse või sisseehitatud täiteainesse, mis on võimeline käsitsema suuri pudeleid. sobivam.

Erinevate masinate jaoks kohaldatavad tooted

Erinevat tüüpi klaaspudelite täitmismasinad sobivad paremini erinevateks rakendusteks, sõltuvalt sellistest teguritest nagu tootmisvõimsus, toote viskoossus ja pudeli suurus. Allpool on toodud erinevat tüüpi masinate üldine võrdlus ja nende sobivus erinevatele rakendustele:

# Gravitatsiooni täiteaine:

Sobib vabalt voolavate toodete, nagu vesi, mahl ja vein, jaoks. Lihtne ja töökindel, vähese hooldusega. Sobib väikesemahuliste tootmisliinide jaoks.

# Survetäiteaine:

Sobib viskoossematele toodetele nagu kastmed, siirupid ja õli. Tuntud täpsuse ja täpsuse poolest, kasutatakse sageli suuremahulistes tootmisliinides. Siiski võivad need vajada sagedast hooldust ja puhastamist ning nende ostmine ja kasutamine võib olla suhteliselt kulukas.

# Vaakumtäiteaine:

Sobib hapnikutundlikele toodetele, nagu vein ja õlu. Minimeerib täitmisprotsessi ajal pudelisse siseneva hapniku hulga, mille tulemuseks on toote pikem säilivusaeg. Vaakumtäiteainete ostmine ja kasutamine võib aga olla suhteliselt kulukas ning nende hoolduskulud on kõrgemad kui muud tüüpi täiteained.

# Kolvi täiteaine:

Sobib viskoossematele toodetele nagu paksemad vedelikud ja pooltahked tooted nagu geelid või pastad. Tuntud täpsuse ja täpsuse poolest ning saab hakkama erinevat tüüpi konteineritega. Kuid need kipuvad olema keerukamad ja vajavad regulaarset hooldust.

# Ülevoolu täiteaine:

Sobib toodetele, mis vahutavad või mis nõuavad väga täpset täitetaset. Tuntud täpsuse ja täpsuse ning suhteliselt vähese hoolduse poolest.

# Laua täiteaine:

Sobib väikesemahuliseks tootmiseks või katsepudelite täitmiseks. Lihtne ja hõlpsasti kasutatav, suhteliselt odav ja kergesti puhastatav. Kuna aga neid juhitakse käsitsi, võib täitmise kiirus ja täpsus olenevalt operaatori oskustest erineda.

# Pöörlev täiteaine:

Sobib suure kiirusega tootmisliinidele ja suure hulga pudelite täitmiseks lühikese aja jooksul. Tuntud suure kiiruse ja tõhususe poolest ning saab hakkama paljude erineva suuruse ja kujuga pudelitega. Nende seadmete ostmine ja kasutamine võib aga olla suhteliselt kulukas ning need võivad vajada ka sagedast hooldust ja puhastamist.

# Tekstisisene täiteaine:

Sobib toodetele, mis nõuavad suurt täpsust ja konsistentsi, nagu ravimid, toiduained ja joogid. Need on loodud töötama sujuvalt ja tõhusalt teiste masinatega, nagu korkijad, etiketid ja konveierid. Need on tuntud täitmise suure kiiruse, täpsuse ja järjepidevuse poolest. Nende ostmine ja kasutamine võib aga olla suhteliselt kulukas.

# Monobloki täiteaine:

Sobib suure kiirusega tootmisliinidele ja toodetele, mis nõuavad suurt täpsust ja järjepidevust. Need ühendavad täitmise, korkimise ja märgistamise funktsioonid üheks üksuseks, mis on tuntud tõhususe, automatiseerimise ja kasutuslihtsuse poolest. Nad saavad korraga hakkama suurte pudelite kogustega, kuid nende ostmine ja kasutamine on suhteliselt kallis ning võib vajada sagedast hooldust ja puhastamist.

Väärib märkimist, et need on üldistused ja et paljud masinad on loodud töötama erinevat tüüpi toodete, mahutite ja tootmismahuga, on oluline arvestada oma rakenduse spetsiifilisi nõudeid ja konsulteerida tootja või spetsialistiga, et valida parim. masin teie vajadustele.

Klaaspudelite täitmismasina komponendid

Klaaspudelite täitmismasina põhikomponendid

Klaaspudelite täitmismasinad koosnevad mitmest võtmekomponendist, mis töötavad koos, et täita pudeleid tootega täpselt ja tõhusalt. Mõned klaaspudelite täitmismasina põhikomponendid on järgmised:

◊ Täitedüüsid:

Need on masina osad, mis jagavad toote pudelitesse. Neid saab kujundada erineval viisil, olenevalt masina tüübist ja täidetavast tootest. Näiteks kasutavad mõned masinad ühte täiteotsikut, teised aga mitut düüsi kiireks tootmiseks.

◊ Klapid:

Klappe kasutatakse toote voolamise reguleerimiseks punkrist täiteotsikusse. Need võivad olenevalt masina tüübist olla käsitsi või automaatsed. Automaatventiile juhitakse tavaliselt juhtimissüsteemiga, mis suudab klappe avada ja sulgeda vastavalt konkreetsetele täitmisnõuetele.

◊ Andurid:

Andureid kasutatakse pudeli olemasolu tuvastamiseks täitmisotsiku all ja pudeli täitetaseme jälgimiseks. Need võivad olla infrapunaandurid, lähedusandurid või muud tüüpi andurid. Andur annab juhtsüsteemile märku täitmisprotsessi käivitamisest või peatamisest, kui pudel on kohal või kui soovitud täitetase on saavutatud.

◊ Juhtimissüsteem:

Juhtsüsteem on masina aju, see juhib ja juhib masina erinevaid funktsioone, nagu toote vool, kolbide või ventiilide liikumine ja karusselli pöörlemine, samuti haldab see anduritega suhtlemist ja operaatoriliides.

◊ Toote punker:

Punker on anum, mis mahutab täidetavat toodet, see asub tavaliselt täiteotsakute kohal ja seda saab konstrueerida erinevat tüüpi toodete, erineva mahu ja rõhuga töötlemiseks.

◊ Korkimis- ja märgistusüksused:

Mõnel masinal, näiteks monoplokk-täiteainetel, on masinasse integreeritud korgi- ja märgistusüksused. Need üksused vastutavad korkide ja etikettide kinnitamise eest pudelitele pärast nende täitmist.

◊ Konveier:

Pudelite liigutamiseks mööda tootmisliini ja täitmisdüüside alla viimiseks kasutatakse konveiereid. Need võivad olla projekteeritud erinevat tüüpi pudelite käitlemiseks ja erineva kiirusega liikumiseks, olenevalt tootmisnõuetest.

◊ Pneumaatilised ja hüdrosüsteemid:

Need süsteemid vastutavad kolbide, ventiilide ja muude masina mehaaniliste komponentide liikumise eest, neid juhib juhtimissüsteem ja need vajavad regulaarset hooldust.

Materjalid klaasvillimismasinate tootmiseks

Klaaspudelite täitmismasina erinevate komponentide valmistamisel kasutatavad materjalid võivad olenevalt masina tüübist ja täidetavast tootest erineda. Allpool on toodud mõned levinumad materjalid, mida erinevate komponentide ehitamisel kasutatakse ja nende sobivus erinevat tüüpi toodetega:

◊ Roostevaba teras:

Roostevaba teras on populaarne materjal täiteotsikute, punkrite ja muude tootega kokkupuutuvate masinaosade ehitamiseks. See on vastupidav, kergesti puhastatav ja korrosioonikindel. See sobib ka paljudele toodetele, sealhulgas toiduainetele ja jookidele, ravimitele ja kemikaalidele.

◊ Alumiinium:

Alumiinium on kerge ja korrosioonikindel materjal, mida kasutatakse tavaliselt masinaraamide ja muude konstruktsioonikomponentide ehitamiseks. Seda kasutatakse ka mõnede masinaosade ehitamisel, mis tootega kokku puutuvad, näiteks täiteotsikud.

◊ Plastik:

Plasti kasutatakse masina osade, mis ei puutu tootega kokku, ehitamiseks, näiteks kaitsed ja katted. See on kerge, odav ja kergesti puhastatav. Kuid see ei ole nii vastupidav kui roostevaba teras või alumiinium ning see ei pruugi sobida mõne toote, näiteks söövitava või kõrge temperatuuriga toodete jaoks.

◊ Teflon:

Teflon on teatud tüüpi plastik, mida tavaliselt kasutatakse tihendite, tihendite ja muude tootega kokkupuutuvate masinaosade ehitamiseks. See on vastupidav kemikaalidele ja kõrgetele temperatuuridele, mistõttu sobib see paljudele toodetele, sealhulgas toiduainetele ja jookidele, ravimitele ja kemikaalidele.

◊ Kumm ja silikoon:

Kummi ja silikooni kasutatakse tavaliselt tihendite ja tihendite ning muude tootega kokkupuutuvate osade ehitamiseks, need on tuntud oma paindlikkuse, vastupidavuse ning vastupidavuse poolest kemikaalidele ja kõrgetele temperatuuridele.

◊ Klaas:

Klaasi kasutatakse pudelite ehitamiseks, see sobib valgustundlikele toodetele ning seda kasutatakse ka mõnes laboris, kus toode peab olema nähtav.

Väärib märkimist, et materjali valik sõltub ka puhastus- ja sanitaarprotseduuridest, mida masinale tuleb rakendada, samuti eeskirjadest, mida tuleb järgida.

Klaaspudelite täitmismasina toimingud ja hooldus

Kuidas klaaspudelite täitmismasin töötab?

Klaaspudelite täitmismasinad jagavad toote pudelitesse, kasutades düüside, ventiilide ja andurite seeriat. Masina spetsiifiline tööpõhimõte sõltub masina tüübist ja täidetavast tootest. Allpool on klaaspudelite täitmise masinate üldine kirjeldus:

1. Masina seadistamine:

Enne masina kasutamist tuleb see seadistada täidetava toote jaoks sobivate düüside, ventiilide ja anduritega. Samuti tuleb masin kohandada kasutatavate pudelite konkreetse suuruse ja kujuga. See võib hõlmata düüside, ventiilide ja andurite asendi ning konveieri kiiruse reguleerimist.

2. Toote laadimine:

Toode laaditakse punkrisse, mis asub täiteotsikute kohal. Toode peab olema sobiva temperatuuri ja viskoossusega, et masin korralikult töötaks.

3. Masina käivitamine:

Kui masin on seadistatud ja toode laaditud, saab masina käivitada. Pudelid laaditakse konveierile ja need tuuakse kordamööda täiteotsikute alla.

4. Pudelite täitmine:

Juhtsüsteem avab ventiilid, võimaldades tootel punkrist välja voolata pudelitesse. Pudelid täidetakse kindla koguse tootega, mida saab vastavalt soovitud täitetasemele reguleerida. Andurid tuvastavad pudeli olemasolu täitmisotsiku all ja jälgivad pudeli täitetaset.

5. Korgistamine ja märgistamine:

Monoblock-täiteaine puhul suunatakse pudelid pärast täitmist edasi mööda tootmisliini, kus need korgitakse ja märgistatakse automaatselt, ilma et oleks vaja käsitsi sekkuda.

6. Kohandamine:

Vajadusel saab masinat töö ajal reguleerida, et võtta arvesse muudatusi tootes või pudelites. Näiteks kui toote viskoossus muutub, saab pudelite korrektse täitmise tagamiseks reguleerida toote voolukiirust.

7. Puhastamine ja hooldus:

Pärast masina kasutamist tuleb seda puhastada ja hooldada, et tagada selle nõuetekohane töö. See võib hõlmata düüside, ventiilide ja andurite puhastamist, samuti liikuvate osade määrimist ja kulumise kontrollimist.

Väärib märkimist, et erinevat tüüpi masinatel on erinevad tööprotseduurid ja erinevad kohandused, kuid toote laadimise, täitmise, korkimise ja märgistamise ning reguleerimise üldine protsess on igat tüüpi masinate puhul tavaline. Klaaspudelite täitmismasina seadistamisel ja reguleerimisel on oluline järgida tootja juhiseid ja teha koostööd professionaaliga, et tagada selle õige ja ohutu kasutamine.

Klaaspudelite täitmismasina levinumad probleemid ja lahendused

Klaaspudelite täitmismasina korrektse ja ohutu töö tagamiseks on oluline korrapärane hooldus. Allpool on toodud mõned tavalised hooldustööd, mida tuleks regulaarselt teha.

# Puhastamine:

Masinat tuleb regulaarselt puhastada, et eemaldada toote jäägid ja vältida saastumist. See võib hõlmata masina teatud osade, näiteks düüside ja ventiilide lahtivõtmist ning nende puhastamist sobiva puhastuslahusega.

# Määrimine:

Masina liikuvaid osi, nagu hammasrattad ja laagrid, tuleb regulaarselt määrida, et tagada tõrgeteta töö ja vältida kulumist.

# Ülevaatus:

Masinat tuleks korrapäraselt kontrollida kulumismärkide, näiteks düüside või ventiilide pragude või lekete suhtes. Kõik kahjustatud osad tuleb kohe välja vahetada, et vältida masina edasist kahjustamist.

# Kalibreerimine:

Masinat tuleb regulaarselt kalibreerida, et tagada õige tootekoguse väljastamine. See võib hõlmata toote voolukiiruse või düüside asukoha reguleerimist.

# Filtri vahetus:

Masinas kasutatud filtrit, kui see on olemas, tuleks kontrollida ja vajadusel välja vahetada.

# Pneumaatilised ja hüdrosüsteemid:

Pneumaatilisi ja hüdrosüsteeme tuleb kontrollida ja hooldada vastavalt tootja juhistele.

Lisaks tavapärasele hooldusele võivad klaaspudelite täitmismasinatega tekkida ka mõned levinumad probleemid. Need on järgmised:

# Lekked:

Düüsides või ventiilides võivad tekkida lekked, kui need on kahjustatud või kulunud. See võib põhjustada toote raiskamist ja põhjustada ka saastumist.

# Valed täitetasemed:

Kui masin pole õigesti kalibreeritud, võib see pudelitesse väljastada liiga palju või liiga vähe toodet.

# Jamming:

Masin võib kinni kiiluda, kui pudelid pole õigesti laaditud või kui düüsid või ventiilid on ummistunud.

# Elektriprobleemid:

Elektriprobleemid võivad tekkida, kui juhtsüsteem või muud masina elektrilised komponendid on kahjustatud või talitlushäired.

# Õhurõhu probleemid:

Kui õhufiltrid on ummistunud või kui õhukompressor ei tööta korralikult, võivad pneumaatilises süsteemis tekkida õhurõhuprobleemid.

Nende probleemide tõrkeotsinguks võite tutvuda tootja juhistega või konsulteerida spetsialistiga. Oluline on nende probleemidega tegeleda niipea, kui need ilmnevad, et vältida masina edasist kahjustamist ja tagada selle nõuetekohane töö.

järeldus

Kokkuvõtteks võib öelda, et klaaspudelite täitmismasinad on pakenditööstuse oluline osa ning neil on väga oluline roll laia tootevalikuga pudelite täpsel ja tõhusal täitmisel. Saadaval on mitut tüüpi masinaid, millest igaühel on oma eelised ja puudused. Masina valimisel tuleks arvesse võtta selliseid tegureid nagu tootmisvõimsus, toote viskoossus ja pudeli suurus. Oluline on teha koostööd professionaali või tootjaga, et valida teie vajadustele kõige sobivam masin ning masinat regulaarselt hooldada ja tõrkeotsingut teha, et tagada optimaalne jõudlus.